Длительность подготовки

Подготовка будущих специалистов осуществляется на базе:

- основного общего образования (9 классов);

- полного общего образования (11 классов);

- среднего профессионального образования.

Обучение ведется в колледжах (код специальности – 15.02.09). Его длительность – 3 года 10 месяцев и 2 года 10 месяцев. По окончании учебного заведения выпускникам присваивается квалификация техник-технолог.

Продолжить обучение они могут в ВУЗах и получить степень бакалавра. Программы бакалавриата рассчитаны на 4 года. Код специальности «Аддитивные технологии» в университетах — 2.27.03.05.

Специалист по аддитивным технологиям, 3D-печати

Тест на профессию

Сфера деятельности

Дизайн, производство

Вид деятельности

Творить, создавать нечто новое, проектировать, контролировать, проверять, оценивать, работать по технологии, в соответствии с требованиями и правилами

Краткое описание

Специалист по аддитивным технологиям

(инженер в сфере аддитивных технологий, специалист 3D-печати, инженер 3D-печати, оператор 3D-печати) – специалист, создающий изделия методом 3D-печати. Профессия появилась с распространением революционной технологии – создания объемного объекта путем послойной печати. С помощью 3D-принтера и разных материалов уже создают детали для машиностроения и электроники, дома, музыкальные инструменты, еду, биологические объекты (например, стволовые клетки), но перспективы аддитивных технологий в масштабах мировой экономики еще трудно оценить. 3D-печать удешевляет и упрощает многие производственные процессы.

Главные преимущества 3D-печати:

- Безотходность производства.

Обычную деталь вытачивают, значит, остается лишний материал, а при послойной печати материал использует без остатка, т.е. экономно. - Независимость производства.

Теперь компания, имеющая 3D-печатное оборудование может не зависеть от поставок комплектующих, а создавать нужные детали на своей технической базе. Особенно перспективно устанавливать 3D-оборудование на военных судах, подводных лодках, космической станции, где доставка деталей для ремонта затруднена.

- Специалист по аддитивным технологиям работает с разными объектами и материалами. Такие специалисты востребованы и на крупном производстве (например, Airbus активно осваивают 3D-печать металлом и нанимают специалистов), и могут выполнять частные заказы для клиентов (сервис Shapeways предлагает клиентам купить готовое изделие по макету или обмениваться 3D-макетами).

Чем занимается специалист по аддитивным технологиям:

- Прием заявок от клиентов, обработка и систематизация заказов

- Подготовка моделей под 3D-печать (моделирование и проектирование)

- Запуск 3D-принтеров и обеспечение бесперебойности печати

- Постобработка результатов 3D-печати

- Сервисное обслуживание 3D-принтеров

- Обучение коллег

- Консультирование клиентов азам и нюансам 3D-печати

Где учиться

Образование по специальности «Аддитивные технологии» в России только зарождается. Оно относится к среднему профессиональному образованию. В результате обучения выпускник получает квалификацию «техник-технолог». Программы обучения аддитивным технологиям входят и в инженерную специальность «Инноватика», которую можно получить в передовых технических вузах.

Направления образования:

Машиностроение (15.00.00) Управление в технических системах (27.00.00)

Вузы:

- Московский государственный технический университет им. Н.Э. Баумана (МГТУ)

- Национальный исследовательский ядерный университет «МИФИ»

- Московский политехнический университет

- Колледжи, техникумы, училища:

- Политехнический колледж №8 им. Дважды Героя Советского союза И.Ф. Павлова (ПК №8)

- Колледж предпринимательства №11 (КП №11)

- Колледж современных технологий им. Героя Советского Союза М.Ф. Панова

- Рошальский техникум

Где работать

- General Electric

- Airbus

- HP

- Top 3D Shop

- Лаборатории НИОКР

- Сколково

- Детские кружки по моделированию, программированию и 3D-печати

Описание направления

Аддитивные технологии – это инновационный способ производства товаров разных промышленных групп методом послойного наращивания сырья. 3D принтер – самый известный пример устройства, работающего по описываемому принципу.

Материалы, способы нанесения могут отличаться, но в каждом случае продукция производится по единому принципу – послойному наращиванию. За основу технологи берут пластик, поликарбонат, бетон, металл, живые клетки – любые материалы.

Начало использования аддитивных технологий стало прорывом для современной промышленности, открыло дополнительные возможности. Сегодня они применяются в разных отраслях:

- строительство;

- дизайн и архитектура;

- медицина;

- машиностроение;

- научно-исследовательская работа;

- энергетика;

- электротехника;

- авиационная промышленность.

Самый известный пример применения – 3D принтер. Потенциал у этого направления мощный: с годами его популярность будет набирать обороты, а сферы применения расширяться. Эксперты рынка труда прогнозируют высокий спрос на специалистов по аддитивным технологиям.

Причина растущей популярности кроется в их особенностях: внедрение послойного наращивания сокращает себестоимость изготовления товара и ускоряет процесс его производства. При этом качество конечной продукции не только не теряется, а и повышается.

Периодически в средствах массовой информации публикуются новости о создании бионических протезов, человеческих органов для пересадки, одежды, предметов быта, которые объединяет одно – все они напечатаны на 3D принтерах. В перспективе массовым станет печать автомобилей, жилых домов и других объектов капитального строительства.

Инновации требуют хорошего технического и практического знания предмета, поэтому программы подготовки студентов включают максимум прикладных дисциплин.

Профессии Ростеха: специалист аддитивного производства

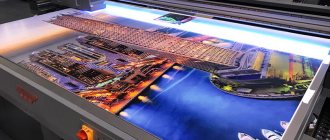

Фото: ЦАТ

Ростех сегодня объединяет более 800 научных и производственных организаций самых разных направлений. На предприятиях Корпорации работают без малого 600 тыс. сотрудников, среди которых есть представители интересных, а порой и просто уникальных профессий. Мы уже рассказывали об испытателях оружия, промышленных дизайнерах, маркшейдерах и других специальностях.

Герой сегодняшнего выпуска – специалист аддитивного производства. О своем опыте и нюансах профессии рассказывает Евгений Болховецкий, ведущий инженер Центра аддитивных технологий Госкорпорации Ростех.

− Евгений, расскажите, пожалуйста, как попасть в профессию? Какое образование для этого нужно?

− Прежде всего, необходимо учитывать, в каком контексте существует эта профессия. Согласно концепции Индустрии 4.0 (в том числе Национальной технологической инициативы по направлению «Новые производственные технологии»), а также общей тенденции к цифровизации производства, преобразования происходят и в инженерной деятельности.

Сейчас постепенно размывается четкая дифференциация областей компетенций. Требование времени таково, что на смену классическим конструкторам и технологам приходит иной вид специалистов – системный инженер, новая профессия на стыке профессий. Особенно ярко это выражено в области аддитивных технологий.

Поэтому, чтобы правильно ответить на ваш вопрос, необходимо сразу сказать, что такой профессии на данный момент не существует. Специалист по аддитивным технологиям – это собирательный образ из компетенций разных областей.

Результатом деятельности аддитивного производства является изделие, напечатанное на 3D-принтере. Для этого необходимо построить 3D-модель изделия, провести анализ технологичности, подготовить изделие к печати, подготовить оборудование и материал, осуществить цикл построения и постобработку. За каждый из процессов на данный момент отвечает отдельный специалист, а именно: инженер-конструктор, металлург, оператор установки, технолог и инженер по постобработке.

− Какие знания и опыт нужны специалисту аддитивного производства?

− Для построения аддитивно технологичной 3D-модели изделия необходимы компетенции инженера-конструктора, технолога, материаловеда и постобработчика. Нужно понимать функционал изделия, способы достижения поставленных требований и последующую обработку. То есть на каждом этапе учитывать последующие шаги производственного цикла. Это что касается инжиниринга.

Оператору установки − специалисту, который отвечает за эксплуатацию принтера − необходимо понимать основы работы с программным обеспечением установки, иметь общие представления о принципе работы оборудования и знать его особенности.

Несколько лет назад, когда еще не было образовательных стандартов по этому направлению, специалистом по аддитивным технологиям становился инженер-конструктор, инженер-технолог, инженер-лаборант, материаловед, литейщик, химик или металлург, который заинтересовался 3D-печатью. Сейчас же ряд российских вузов (таких как МГТУ им. Баумана, МАИ, МИСиС, КАИ), готовящих инженеров в области авиа- и машиностроения, уже разработали магистерские программы и программы дополнительного профобразования по аддитивному производству.

В целом, можно приходить в аддитив и без опыта работы, при этом обладая глубокими знаниями в одном из вышеперечисленных направлений (металлургия, инжиниринг, физика, химия, авиа- и машиностроение) и быть готовым расширять свои компетенции.

− Какие навыки и умения самые важные?

− Как уже было сказано, полноценный специалист по аддитивным технологиям – это аккумуляция знаний многих смежных областей: проектирование, материаловедение, сопромат, а также понимание основ аддитивного построения и принципов работы разных технологий и т.д. Отдельно стоит выделить техническое творчество, что помогает находить нетривиальные решения.

Полный цикл производства, начиная от подготовки 3D-модели до ее последующей обработки, требует повышенной концентрации и вовлеченности, понимания всех следующих этапов. Ошибка на этапе построения может привести к дефектам в изделии. Ошибка на входном контроле – к существенному браку заготовки. Поэтому умение концентрироваться, погружаться в процесс и отслеживать все от начала до конца является основой для эффективной работы на любом производстве, тем более на таком высокотехнологичном, как 3D-печать. И, безусловно, для работы в сфере аддитивных технологий важно уметь работать с технической информацией: чертежи, схемы, справочная документация, пусть уже и в электронном виде, были и остаются основой любого производства.

− С каким оборудованием работает специалист аддитивного производства? Как проходит ваша работа

?

− В зависимости от изготавливаемых изделий применяется различное оборудование для аддитивного производства. Основа, конечно же, 3D-принтер. Это крупногабаритная установка, сильно отличающаяся от «домашних» 3D-принтеров по пластику. В установку загружается металлический порошок и послойно с помощью лазера сплавляется по заданной траектории.

Помимо 3D-принтера, необходимо оборудование постобработки, так как после печати детали на принтере она нуждается в термообработке в промышленной печи, отделении ленточной пилой или электроэрозионным методом от платформы и зачистке от поддерживающих структур. Также для деталей необходим контроль качества. В Центре аддитивных технологий предусмотрен полный спектр лабораторного оборудования для выполнения входного контроля порошковых материалов, разрушающего и неразрушающего контроля образцов синтезированных изделий.

− Как много специалистов вашей профессии в России?

− Аддитивное производство активно развивается и расширяется, количество производственных центров растет с каждым годом. Уже сейчас по России можно найти более 20 производственных площадок с аддитивным оборудованием и квалифицированным персоналом. Говоря о персонале, люди – наша самая главная ценность на производстве.

Несмотря на тенденцию роста автоматизации на производственных площадках, техника еще не способна работать без человеческого контроля. Принтер печатает самостоятельно, но 3D-модель создает инженер-конструктор, подготовку к печати – технолог, а оборудование эксплуатирует оператор. Без этих людей сами принтеры – просто красивое оборудование. А учитывая, что сфера аддитива на данный момент в состоянии развертывания, высококвалифицированный персонал, конечно же, остается острым вопросом для каждого подобного центра. Аддитивное производство – быстроразвивающаяся отрасль, важно всегда следить за новыми технологиями, тенденциями и решениями. У нас в ЦАТе совместно с немецкими партнерами третий год подряд действует обучающая программа по аддитивным технологиям для специалистов авиационного комплекса Госкорпорации Ростех по четырем направлениям: дизайн, качество, применение и бизнес.

Сейчас в нашей команде на производственной площадке ЦАТа в Москве трудится около 20 человек. В начале 2022 года мы приступили к созданию сети территориально распределенных центров АТ по девяти производственным площадкам в пяти городах России, поэтому в планах стоит масштабное расширение персонала.

− Как вы думаете, какие перспективы у профессии специалиста по аддитивному производству?

− У промышленной 3D-печати, безусловно, большое будущее. Сокращение сроков вывода новых продуктов на рынок, снижение затрат на механическую обработку и существенное увеличение КИМ (коэффициент использования материала) – лишь малая часть преимуществ от внедрения аддитивных технологий. Сегодня 3D-печать чаще всего используется в авиакосмической, оборонной и автомобильной отраслях. Активно ведутся разработки в медицине, судостроении и в нефтедобывающем секторе. Соответственно, чем выше будут объемы, тем активнее будут внедряться новые технологии в существующие производства. Планируется, что создание территориально распределенной сети аддитивных центров по России станет драйвером роста технологий будущего.

Учебная программа

В колледжах и университетах дисциплины разбиты на несколько модулей, чтобы каждое направление было проработано досконально, без пробелов в образовании.

Курс подготовки техника и инженера-технолога включает десятки спецпредметов, включая:

- Технический рисунок – от продумывания композиции до верстки и выбора шрифтов.

- Промышленный дизайн, его тенденции и перспективы.

- Практический промышленный дизайн, в процессе которого каждый студент будет работать над собственным проектом, рассчитывать его, создавать макет из бумаги.

- Основы моделирования из Лего, других инструментов, в том числе с использованием простой 3D-печати.

- Трехмерная графика и изучение программного обеспечения, практические навыки его использования.

- Изучение разных технологий 3D, их отличий, сфер применения.

- Допечатная подготовка 3D-моделей.

- Оцифровка реальных объектов.

- Создание презентаций проектов в разных программах, в том числе с очками виртуальной реальности.

- Углубленное изучение векторной графики и других графических редакторов.

- Моделирование цифровых скульптур.

- Организация производств и их оптимизация.

- Работа с технологическими стартапами, инженерный анализ.

- Выездные практические занятия на производствах с использованием аддитивных технологий.

- Стажировка на предприятии с возможным дальнейшим трудоустройством.

Что изучают студенты в рамках программы «Аддитивные технологии»?

Образовательная программа «Аддитивные технологии» доступна к освоению преимущественно в высших образовательных заведениях страны по программам бакалавриата (80-85% случаев) и магистратуры. Азы этой профессии также доступны в стенах политехнических колледжей. Она нацелена на выработку конкретных компетенций в части проектирования изделий с использованием особого, «узкопрофильного» оборудования и техники посредством аддитивных технологий путем послойного построения изделий с учетом специфики задействованного сырья, запланированного внешнего вида и предпочтений целевой аудитории и пр.

Особенности изучения программы «Аддитивные технологии»

По факту, дипломированный эксперт в сфере применения аддитивных технологий занимается «упаковкой» или преобразованием внешнего вида уже готового изделия, придавая ему индивидуальность, привлекательность и более красочный образ.

Студенты изучают следующие дисциплины:

- Экономический блок: экономика и управление инновационной деятельность, экономический анализ, основы бухгалтерского учета (по отраслям), сметное дело, экономика предприятия, финансы и кредит, налоги и налогообложение и пр.

- Менеджмент: общий менеджмент, менеджмент по видам (стратегический, операционный, финансовый, рисковый и пр.), планирование и управление НИОКР, основы автоматического управления и пр.

- IT-блок: информационные технологии в приборостроении, программирование, информационная безопасность, программы по проектированию и моделированию, основы программирования на оборудовании с ЧПУ, системы физмат-моделирования, ПО аддитивного производства изделий, базы данных и экспертные системы в аддитивных технологиях и пр.

- Профиль: физика, инженерная графика, конструирование и оптимизация изделий, создание изделий с бионическим дизайном, планирование экспериментальных исследований, качество и надежность аддитивного производства изделий, технологии сборки и испытаний приборов и систем, технологии изготовления изделий с учетом специфики отрасли (приборостроение, радиоэлектронная аппаратура, текстиль, схемотехника и пр.), промышленный дизайн, оцифровка реальных объектов и пр.

Образовательный процесс строится на аудиторных занятиях в виде лекций и семинаров, лабораторных работ, практикумах, а также обязательном прохождении практики на базе действующих промышленных, IT и текстильных компаний. Продолжительность практики составляет не менее 3 недель (как минимум 1 раз в год, на старших курсах может быть чаще). Данный этап призван научить учащихся пользоваться специальным оборудованием, участвовать в производственном процессе, оценивать риски и планировать каждое движение и действие.

Обучение студентов по направлению «Аддитивные технологии»

Студенты в обязательном порядке привлекаются к научно-исследовательской деятельности, погружаясь в изучение существующих методов и приемов, исследования современной техники и определения способов ее совершенствования и пр.

Для обретения рабочей квалификации учащимся предстоит пройти не одну сессию, защитить курсовые проекты и сдать лабораторные работы, преодолеть зачеты и экзамены, а самое главное – подготовить качественный дипломный проект, содержащий теоретическую, аналитическую, технологическую и рекомендательную главы.

В результате дипломированные специалисты обладают следующими компетенциями:

- Владеют теоретическими представлениями в рамках профессии;

- Имеют практический опыт по работе со специальным оборудованием и программами;

- Грамотно планируют и проектируют деятельность, способствуя достижению намеченной цели;

- Способны внедрять инновации на предприятии для оптимизации производственного процесса, расширения целевой аудитории и пр.;

- Грамотно оценивают результаты с экономической, правовой, технологической точки зрения;

- Способны обслуживать спецоборудование и пр.

Должностные обязанности

В должностные обязанности специалиста входят:

Производство продукции методом послойного наращивания. Оно включает:

- организацию подготовительных мероприятий, сырья;

- запуск производства и контроль за его ходом;

- составление производственной технической документации, необходимой отчетности.

Работа над технологическим процессом производства. Сюда входят:

- подготовка 3D моделей деталей, комплектующих;

- разработка программы управления трехмерной печатью;

- разработка отдельных технологических этапов;

- внедрение новой технологии в производство;

- создание новых и модернизация действующих производственных цепочек аддитивными способами.

Управление аддитивными производствами. Оно подразумевает административные функции:

- организацию работы с привлечением сотрудников и бригад подрядчиков;

- руководство работой, включая своевременное обеспечение специалистов необходимыми ресурсами;

- ведение технической документации и отчетности.

Кем работать?

Диплом специалиста по аддитивным технологиям позволяет заниматься:

- 3D-моделированием и компьютерным проектированием.

- Эксплуатацией и обслуживанием аддитивных машин.

- Индустриальным дизайном.

- Инженерным проектированием.

- Финальной обработкой объектов, изготовленных с применением аддитивных технологий.

- Оптимизацией производств с применением цифровых технологий.

- Разработкой и выводом новых товаров на потребительский рынок.

Заработная плата дипломированного техника без опыта работы составляет 35-45 тысяч рублей. В дальнейшем она будет расти.

Обязательные навыки и компетенции

Будущий инженер по аддитивным технологиям должен:

- знать материаловедение;

- в совершенстве владеть специализированным ПО и использовать его функционал в полном объеме;

- знать основы бизнес-планирования;

- уметь презентовать свой проект, четко сформулировав конечную цель, просчитав расходы и себестоимость производства;

- креативно мыслить, искать новые интересные решения;

- мысленно выстраивать всю технологическую цепочку;

- уметь точно и быстро подбирать материалы, инструменты, другие ресурсы для реализации проекта.

Технолог должен быть готов к тому, что его инновационные проекты, идеи не на всех производствах востребованы. В России это направление только набирает обороты – удельный вес отечественных предприятий, использующих его, не превышает 1,5% в общем объеме мирового рынка. Эксперты прогнозируют ему дальнейшее развитие.

Мировое лидерство удерживают Германия, Америка и Китай. Бизнесмены и инвесторы из этих государств охотно сотрудничают с перспективными российскими специалистами, предлагая им достойные условия и оплату труда.

Учебные заведения

Получить специальность можно в образовательных учреждениях технического профиля:

- Московском политехническом университете;

- Санкт-Петербургском политехническом университете им. Петра Великого;

- Московском госуниверситете им. Баумана;

- Томском политехе;

- Московском технологическом университете «СТАНКИН»;

- Политехническом колледже № 8 им. Павлова;

- Колледже предпринимательства № 11 в Москве.

Московский политехнический университет

Санкт-Петербургский политехнический университет им. Петра Великого

Московский госуниверситет им. Баумана

Томский политех

Московский технологический университет «СТАНКИН»

Колледж предпринимательства № 11

Результаты использования метода послойного синтеза

Машиностроение. Первый прототип трехмерного автомобиля, развивающего скорость 112 км/ч, от компании Kor Ecologic. Кузов и детали для транспортного средства печатались на 3D принтере.

LMSD Swim – автомобиль, который производитель позиционирует как «умный и безопасный». Разработчики презентовали его осенью 2015 года. Транспортное средство на 2/3 напечатано на принтере. Для его изготовления использовались инновационные материалы – ABS-пластик и углеволокно.

Строительство. Объект, традиционное строительство которого занимает 2-3 года, можно построить за 15-20 дней, если применять строительную трехмерную печать. Это доказали инженеры-конструкторы из Дубая, создав «Офис будущего» в 2016 году.

Модульное здание высотой 6 метров, длиной 36 метров и шириной 12 метров они распечатали на принтере. Процесс занял 17 дней, еще 2 дня потребовалось на монтаж. Затраты на строительство составили 140 тысяч долларов. Объект полностью готов к эксплуатации.

Отель Lewis Grand на Филиппинах тоже построен с применением аддитивной печати. Автором проекта выступил россиянин Андрей Руденко.

Медицина. Томографическое исследование с высокоточной печатью больного органа и точной локацией патологии – один из наиболее распространенных и востребованных результатов внедрения инноваций. Благодаря этому виду диагностики и томографическим снимкам качество лечения удалось повысить в разы, сократить смертность пациентов.

Искусственное выращивание органов для пересадки в скором времени станет повседневной реальностью. Сегодня в медицинских лабораториях с успехом выращивается человеческая кожа для последующей пересадки, костные и хрящевые ткани.

Внедрение технологий позволяет печатать одноразовые стерильные инструменты, изготавливать высококачественные и точные имплантаты, зубные коронки, ортопедические протезы.

Крупные фармацевтические компании уже тестируют таблетки и другие лекарственные препараты с применением искусственного интеллекта. Это позволит сократить количество побочных эффектов, сроки выздоровления, снизить вероятность рецидивов.

Аддитивные технологии и 3D-сканирование в машиностроении: 7 историй успеха

3D-технологии все чаще оказываются в центре внимания крупных российских промышленных выставок, что отражает готовность предприятий к внедрению инновационных 3D-решений в свои производственные цепочки. Так, на выставке «Металлообработка-2018» аддитивные технологии впервые были представлены на отдельной площадке; цифровое производство стало главной темой Международной промышленной выставки «Иннопром», которая прошла в июле 2022 в Екатеринбурге. Для машиностроения, как одной из ключевых отраслей российской экономики, исключительно важны разработки нового оборудования и применение передовых решений. 3D-технологии всецело отвечают этим потребностям. Совершенствуясь, они обеспечивают все большую эффективность, позволяя предприятиям сократить и упростить технологический процесс и оптимизировать расходы на производство.

К примеру, создание прототипа на 3D-принтере займет не месяцы, как на традиционном производстве, а всего несколько часов. Значительно экономятся временные затраты на доработку конструкции и запуск продукта в серийное производство, и, соответственно, снижается стоимость всего проекта. Благодаря применению 3D-сканеров и программного обеспечения для реверс-инжиниринга и контроля геометрии затраты времени и средств сокращаются в среднем в 1,5 раза.

Преимущества 3D-печати

- Изготовление деталей с геометрией любой сложности, что оставляет далеко позади возможности традиционных методов.

- Оптимизация таких параметров изделий, как точность и прочность, а также снижение массы за счет создания супертонких стенок, внутренних каналов и бионических структур.

- Ускорение и снижение стоимости производственного процесса: нет необходимости использовать дорогостоящую оснастку, а в отдельных случаях – мехобработку.

- Повышение рентабельности изготовления мелкосерийной и кастомизированной продукции.

- Снижение рисков и ошибок проектирования, в том числе за счет возможности изменения конструкции на поздних этапах проектирования.

- Управление физико-механическими свойствами продукта благодаря использованию высокотехнологичных материалов.

Задачи, решаемые в машиностроении с помощью 3D-печати

- Функциональное тестирование и прототипирование.

- Изготовление технических прототипов для отработки конструкции изделий.

- Проведение технологических экспериментов.

- Проверка изделий на эргономичность.

- Создание мастер-моделей для литья, в том числе по выплавляемым и выжигаемым моделям.

- Быстрое изготовление оснастки.

- Производство формообразующих элементов пресс-форм для литья термопластов и легких материалов.

- Изготовление функциональных деталей для разнообразных агрегатов и узлов.

- Создание сложных конструкций, в том числе цельных, которые ранее собирались из многих элементов.

Технологии 3D-печати для машиностроительных предприятий

- Послойное наплавление (FDM).

- Полноцветная струйная печать (CJP).

- Многоструйная печать (MJP).

- Лазерная стереолитография (SLA).

- Селективное лазерное плавление (SLM).

- Селективное лазерное спекание (SLS).

Преимущества 3D-сканирования

- Высокая скорость сканирующих устройств.

- Точные измерения в реальных условиях эксплуатации.

- Возможность интеграции в автоматизированные производственные системы.

- Измерение любых объектов, независимо от размеров, сложности, материала или цвета.

- Простота и удобство в работе.

Задачи, решаемые при помощи 3D-сканеров и специализированного ПО

- Обратное проектирование (реверс-инжиниринг), получение готовых чертежей.

- Метрологический контроль изделий в процессе изготовления, анализ износа.

- Контроль геометрии, деформации и повреждений изделий.

- Контроль качества.

- Цифровая архивация.

7 историй успеха

Блок гидравлических клапанов

Финальный CAD-файл блока клапанов, готовый к 3D-печати

Конструкция нового блока гидравлических клапанов, разработанного компаниями VTT и Nurmi Cylinders, была оптимизирована c использованием технологии селективного лазерного плавления (SLM), позволившей значительно сэкономить вес, объем и материал. В результате было создано изделие, вес которого на 66% меньше исходной модели. Благодаря инновационному дизайну удалось оптимизировать поток жидкости по внутренним каналам и решить проблему утечки.

Проект в деталях

Смеситель жидкости с газом

Схема цельнометаллического смесителя, созданного по SLM-технологии. Справа внизу: изначальная модель, состоящая из 12 элементов

Центр быстрого прототипирования Jurec, использующий оборудование SLM Solutions, выполнил проект по усовершенствованию смесителя жидкости с газом. Изначально устройство собиралось из 12 частей, включая 3 крупных элемента – первое и второе фланцевые корпусные соединения и вставка смесителя. Селективное лазерное плавление дало возможность создать единый корпус, сократив количество деталей с 12 до одной. Отпадает необходимость использовать несколько металлов и фланцевых соединений: внутри цельнометаллического корпуса просто нарезается резьба, благодаря чему вес смесителя уменьшился с 1,3 кг до 50 г. В два раза сократилось время производства. И наконец, финансовые затраты на производство уменьшились на 73%.

Больше практических примеров применения 3D-печати металлами

Разветвитель гидроакустической антенны

Слева: мастер-форма из двух частей, напечатанная на 3D-принтере. Справа: извлечение готовой детали из силиконовой формы

ОАО «Концерн «Океанприбор» (Санкт-Петербург) производит системы связи для Военно-Морского Флота РФ, в том числе оборудование с большим количеством мелких элементов, например, разветвитель – один из основных компонентов новой гидроакустической антенны. Для быстрого прототипирования при изготовлении литьевых деталей концерн использует профессиональный 3D-принтер 3D Systems ProJet 660Pro, работающий по технологии CJP. На 3D-принтере выращивается литейная форма, которая затем заливается силиконом. В силиконовую форму можно заливать любой другой материал, в данном случае это полиуретан. В результате предприятие получает своего рода форму для форм – не просто прототип, а опытный образец, готовый к использованию. Реализация проекта с применением стандартных методов потребовала бы нескольких месяцев, но благодаря 3D-принтеру срок создания антенны удалось сократить до трех недель.

Проект в деталях

Компоненты газотурбинных двигателей

Восковая модель, выращенная методом 3D-печати, и готовое изделие

Американская компания Turbine Technologies, Ltd. разработала модификацию двигателей внутреннего сгорания, на которые устанавливаются турбины высокого давления. Компания приобрела принтер 3D Systems ProJet MJP 3600W для 3D-печати восковых моделей и получает готовую отливку в течение 3-4 дней. Восковые модели теперь изготавливаются непосредственно из 3D-моделей CAD, а литейный цех Turbine Technologies производит компоненты прототипов газотурбинных двигателей с большей точностью и меньшими расходами.

Больше практических примеров использования 3D-печати в литье по выплавляемым моделям

Компоненты и узлы для авиастроения

3D-печать фотополимерами по технологии QuickCast позволяет сэкономить время и деньги, поскольку позволяет обойтись без дорогостоящей оснастки

Компания Vaupell разрабатывает производственные решения для литейных предприятий, которые выполняют заказы аэрокосмической и оборонной отрасли. Благодаря стереолитографическому 3D-принтеру 3D Systems ProX 800 компания смогла радикально повысить эффективность производства. В принтере предусмотрен специальный режим печати фотополимером – QuickCast, при котором воспроизводится тонкостенная внешняя оболочка детали, а пустоты внутри детали заполняются ячеистой структурой. QuickCast-модели заменяют традиционные литейные модели и не требуют дорогостоящей оснастки. Таким образом, компания снизила затраты на литейные модели на 95%.

Смотрите видео

Контроль геометрии корпуса насоса

Карта отклонений геометрии футеровки

Компания iQB Technologies выполнила проект, включавший 3D-сканирование корпуса насоса после мехобработки и отдельное 3D-сканирование корпуса с футеровкой для контроля толщины покрытия. На первом этапе изделие было оцифровано ручным 3D-сканером Creaform HandySCAN 700, а затем была получена высокополигональная 3D-модель корпуса насоса. Затем специалисты произвели контроль отклонений геометрии в ПО Geomagic Control X. Выявленные отклонения в поверхности покрытия создают дополнительное давление на корпус, следовательно, уменьшают срок его эксплуатации. Проект осуществлен всего за 4 часа.

Больше практических примеров контроля качества с помощью 3D-сканера

Реверс-инжиниринг рабочего колеса гидротурбины

3D-сканирование колеса гидротурбины для последующего обратного проектирования

Компания Dependable Industries (производитель литейных моделей и инструментов из Ванкувера) обратилась к предпринимателю Мэтью Персивалю из 3D Rev Eng для помощи в обратном проектировании отливки рабочего колеса радиально-осевой гидротурбины. Программа для реверс-инжиниринга Geomagic Design X позволяет в течение нескольких часов создавать такие модели со сложными формами, для изготовления которых при помощи традиционных технологий потребовалось бы несколько недель. Благодаря Geomagic Design X время на реверс-инжиниринг было сокращено на 50%, и на 48% уменьшены производственные затраты.

Проект в деталях

Заключение

У 3D-технологий есть и сдерживающие факторы. Это и высокая стоимость оборудования и материалов, и недостаточная изученность, и нехватка специалистов, и сложности с интеграцией в традиционные технологические цепочки. Аддитивные методы на сегодня не могут вытеснить или заменить классические технологии, но они доказывают экономическую выгоду при прототипировании и мелкосерийном производстве и становятся единственно возможным решением при изготовлении сложных деталей небольшого размера. В конечном итоге, применение технологий трехмерной печати, сканирования и моделирования позволяет быстрее выводить новые продукты на рынок, а значит, повышает конкурентоспособность машиностроительных предприятий.